Produktionsstandort für Zehnder Heizkörper in der Schweiz

Die Flachrohr-Radiatoren Zehnder Excelsior, Zehnder Nova und Zehnder Nova Jet sind vom ersten bis zum letzten Rohr «Swiss Made».

Das Produktionswerk für Heizkörper in Gränichen, Aargau bietet Voraussetzungen für beste Qualität, kurze Lieferfristen und Service nach Mass. Und nicht zu vergessen, die Schweizer Heizkörper Produktion steht für den Erhalt von heimischen Arbeitsplätzen und für vorbildlichen Umweltschutz.

Die Produktion in der Schweiz ist wegen der Frankenstärke eine besondere Herausforderung. Trotzdem hält Zehnder am Standort Gränichen AG fest. Denn die meisten, der in der Schweiz hergestellten Produkte werden auf Auftrag gefertigt.

Hans-Peter Zehnder, VR-Präsident

Die Flachrohr-Radiatoren Zehnder Excelsior, Zehnder Nova und Zehnder Nova Jet werden vom ersten bis zum letzten Rohr in Gränichen gefertigt. In der Videoreportage begleiten wir acht Mitarbeitende der Heizkörper-Produktion, welche eine Einblick in ihre Arbeit gewähren. Erfahren Sie so Schritt für Schritt, wie im Schweizer Werk ein Heizkörper entsteht.

Besuchen Sie unser Werk in Gränichen AG zusammen mit Ihrem Team. Anfragen für eine Gruppenführung richten Sie an das Zehnder Marketing Team.

«Ich bin Yener Koçan und seit 1986 bei Zehnder tätig. Ich arbeite gerne hier als Anlageführer und gewähre Ihnen einen Einblick in die Arbeitsstation der Sammelrohrfertigung.

Die Rohre werden in 6 Meter-Bündel angeliefert. Ein Bündel wiegt rund 840 kg, darin enthalten sind 100 Rohre. Mit dem Kran wird der Bund zur Maschine bewegt. Im System überprüfe ich den Auftrag, gebe diesen frei und programmiere die Anlage. Hier werden die Durchgangslöcher gestanzt, durch welche später das Wasser in die Elemente fliesst. Ebenso werden die Rohre auf die Länge zugeschnitten. Jeder Heizkörper ist anders, Modell, Ausführung, Abmessung und Anschlussart variieren bei jedem Stück. Damit ich den Überblick behalte, gleiche ich den Auftrag sorgfältig mit dem System ab und beschrifte jedes Sammelrohr mit der entsprechenden Spezifikation. Je nach Kundenwunsch und Modell sind zusätzliche Einbauteile nötig, um das Wasser richtig durch den Heizkörper zu lenken oder die Durchflussmenge regulieren zu können.

Im nächsten Prozessschritt werden, wenn nötig, die Trennscheiben eingesetzt oder auch spezielle durchgehende Muffen von Hand eingeschweisst. Es ist wichtig, aufmerksam zu arbeiten, denn wird auch nur eine Trennscheibe vergessen, wird der Heizkörper später nicht gleichmässig warm. Die Blinddeckel oder Anschlussdeckel werden an den Rohrenden aufgeschweisst. Sind als Anschluss Muffen gewünscht, werden diese durch Widerstandschweissen aufgeschweisst. Anschliessend werden die Sammelrohre an die nächste Station übergeben.»

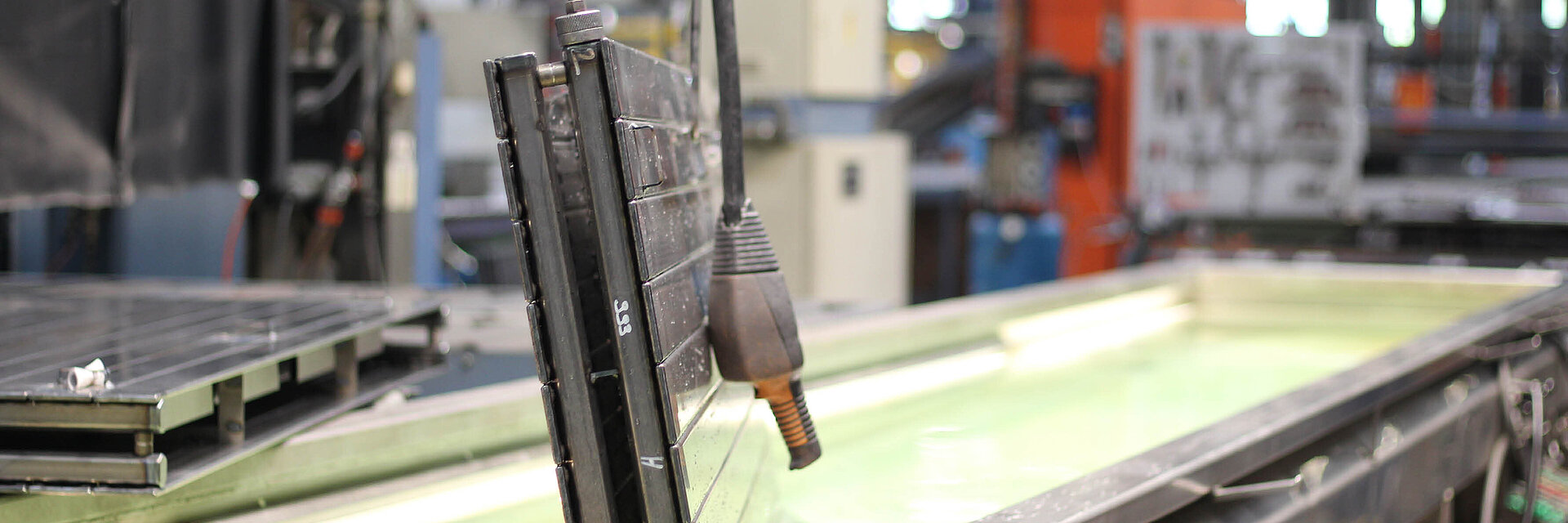

«Mein Name Leonard Prenka und es freut mich, Ihnen heute einen Einblick in die Arbeitsstation «Automat» zu gewähren. Bereits seit 20 Jahren arbeite ich bei Zehnder als Anlageführer und schätze meine Arbeit im 20-köpfigen Team. Um unser Wissen breit abzustützen, wechseln wir alle zwei bis drei Wochen die Arbeitsstation, so bleibt der Alltag für uns alle spannend und wir können bei Mitarbeiterausfällen flexibel reagieren. An der Station, die ich Ihnen heute zeige, werden die Flachrohre für die Heizkörper Zehnder Nova geformt, gelocht und auf die Sammelrohre aufgeschweisst.

Die Datenfiles kommen über das System zu mir und ich programmiere die Anlage für den individuellen Kundenauftrag. Die 6 Meter langen Flachrohre werden sauber auf die richtige Länge geschnitten. Im zweiten Arbeitsschritt werden die Elemente umgeformt: an den Enden werden Buckel eingepresst, Löcher gestanzt, die Kanten zusammengerollt und wasserdicht verschweisst. Durch die gestanzten Löcher zirkuliert später im Betrieb das Heizungswasser.

Auf der nächsten Anlage bereite ich die Sammelrohre vor, welche bereits passend für den Auftrag gefertigt wurden. Die Flachrohre werden mit dem sogenannten «Widerstandsschweissen» millimetergenau auf den Sammelrohren geschweisst. Damit ist das Grundgerüst des Heizkörpers geschaffen. Um Serienfehler zu vermeiden, werden alle 30 Minuten in einem kleinen Prüfbad Stichproben durchgeführt, um sicherzustellen, dass die Heizkörper dicht sind. Die Heizkörper laufen über das Förderband weiter zum nächsten Arbeitsschritt.»

«Ich heisse Dezmal Rastoder und arbeite in der Heizkörper-Produktion an allen Stationen mit rotierenden Aufgaben: mal als Anlageführer, Maschinenführer, VL-Punkter, Endkontrolleur und was es alles gibt. So ist die Arbeit seit 33 Jahren nach wie vor spannend und abwechslungsreich. Gerne erkläre ich Ihnen heute, wie die Lamellen geformt und auf dem Heizkörper befestigt werden.

Die Lamellen sind dazu da, die Wärme des Heizkörpers besser zu verteilen. Dadurch kann die Heizleistung um bis zu 45% gesteigert werden. Aber nicht jeder Heizkörper wird mit Lamellen ausgestattet, es kommt ganz auf den Kundenwunsch, die Gegebenheiten und das Heizkörper-Modell an.

Es gibt die Lamellen in 17 verschiedenen Ausführungen. Das entsprechende Rohmaterial wird auf grossen Rollen in acht verschiedenen Breiten angeliefert. Im Umgang mit dem Blech ist es wichtig, schnittfeste Handschuhe zu tragen, da die Kanten sehr scharf sind. Das Blech wird vor der Verarbeitung aus Qualitätsgründen auf dessen Dicke überprüft, anschliessend durchläuft es die Stanzmaschine. Die Lochung dient dem optischen Zweck, damit die Lamellen später von vorne durch die Spalten des Heizkörpers nicht sichtbar sind. In einem nächsten Schritt wird das Blech maschinell gefaltet. Die fertig geformten Lamellen werden der Grösse nach sortiert und in Holzkisten zwischengelagert.

Über das System wird geprüft, welche Lamellen für den Heizkörper benötigt werden. Die Länge wird auftragsgemäss zugeschnitten, die Lamelle gekennzeichnet und im nächsten Arbeitsschritt auf den Heizkörper geschweisst.

Damit die Heizkörper später an der Wand montiert werden können, müssen Vertiefungen in die Lamellen gepresst und Wandhalterungen angebracht werden. Zum Schluss wird der Heizkörper – je nach Kundenwunsch – noch mit dem Zehnder-Logo gekennzeichnet und für die nächste Station bereitgestellt.»

«Ich heisse Djafer Djaferi und bin seit über 20 Jahren Teil der Zehnder Familie. Vor 10 Jahren habe ich die Teamleitung Heizwände übernommen und arbeite nach wie vor als Anlageführer mit rotierenden Arbeiten. Es freut mich, heute die Station «Prüfbad» vorstellen zu dürfen und einen Einblick in die Heizkörperproduktion gewähren zu können.

Als erstes kontrollieren wir die Frontseite des Heizkörpers und polieren die Oberfläche. Um sicherzustellen, dass der Heizkörper dicht ist, werden an den Anschlüssen Verschlussstopfen angebracht. Danach füllen wir ihn mit Pressluft und tauchen ihn in das Prüfbad. Sollte der Heizkörper an einer Stelle undicht sein, ist dies durch aufsteigende Luftbläschen ersichtlich. Diese Stelle wird dann gelötet oder nachgeschweisst. Anschliessend wird der Heizkörper erneut geprüft.

Für die Standard-Ausführung beträgt der Prüfdruck 6 bar. Heizkörper in der Hochdruck-Ausführung prüfen wir bei 13 bar auf die Dichtheit. Daher ist es nötig, dass wir für diese Heizkörper die dickeren 2 mm Flachrohre verwenden.

Zeitgleich werden die Zubehörteile wie Wandhalterungen, Anschlussrohre oder Füsse gefertigt. Diese Schweissaufgaben werden von unserem innovativen Roboter ausgeführt, um perfekte Schweissnähte zu erzielen.

Nach der bestandenen Dichtheitsprüfung kommt der Heizkörper in die Abteilungs-Endkontrolle. Hier werden horizontal lamellierte Nova Heizkörper mittels Flammrichten gerichtet. Die Frontseite wird detailliert überprüft. Masse und Ausführung werden mit den Kundenauftrag sorgfältig abgestimmt. Anschliessend werden die Heizkörper nach Farbe und Auftrag sortiert und der nächsten Abteilung, dem Lackierwerk, übergeben.»

Interessant Zahlen und Fakten:

«Ich heisse Muhamed Lupic und bin seit 31 Jahren bei der Firma Zehnder. 1991 startete ich erst als Student, zwei Jahre später machte ich eine Weiterbildung und konnte danach als Teamleiter und Anlageführer einsteigen. Bis heute koordiniere ich mit Freude das 7-köpfige Team, betreue das Labor und mache Vertretungen bei anderen Arbeiten.

Die Heizkörper kommen von der Endkontrolle der Rohkörperfertigung in den Bereitstellraum, den sogenannten Lackierbahnhof. Hier werden die Aufträge nach Termin und Farbton kommissioniert und für die Aufhängestation entsprechend abgerufen. Die Heizkörper sind an Gehängen befestigt, welche diese über eine Schiene an der Decke schwebend zu den Lackierprozessen transportiert.

Die Station mit den Tauchbädern bereitet die Oberfläche auf das Lackieren vor, damit die Pulverbeschichtung optimal haften kann. Die Heizkörper werden vor der Grundierung entfettet und gebeizt. Für den ganzen Grundierungsprozess durchlaufen die Radiatoren bis zu zehn Tauchbäder und werden zum Schluss im Trogtrockner bei 190°C getrocknet. Es gibt verschiedene Programme, denn je nach Ausführung des Heizkörpers werden nicht alle Tauchbäder durchlaufen. Zum Auskühlen verweilen die Heizkörper für 15 Minuten an der Kühlstation und gehen dann weiter zum Pulverbeschichten.

Um die Qualität sicherzustellen, werden regelmässig Stichproben aus den Tauchbädern entnommen und im Labor geprüft, ob die Werte den Vorschriften entsprechen.»

«Ursprünglich startete ich, Mehmet Ali Catalkaya, 1985 bei der Firma Runtal in Will SG als Anlageführer. Als Runtal Teil der Firma Zehnder wurde, wechselte ich 1997 den Standort und zog in den Kanton Aargau um. Seither bin ich auf dem Platz Gränichen in der Heizkörperproduktion tätig. Dank der regelmässigen Jobrotation bleibt der Arbeitsalltag spannend und auch das Arbeitsklima hier im Werk ist sehr angenehm. Gerne berichte ich heute über das Lackieren der Radiatoren: Nach der Grundierung wird den Radiatoren im Lackierwerk mit Farbe der letzte Schliff verpasst. Nach dem Auskühlen hänge ich die Gewichte ab und mache Löcher in die Verschlussstopfen, um die Luft abzulassen, damit später beim Pulvertrocknen kein Überdruck entsteht.

Über die Deckenschiene kommen die Heizkörper zur Lackierstation, wo die Grundierung sorgfältig kontrolliert wird. Allfällige Unschönheiten werden ausgebessert und wo nötig abgeschliffen. Mit Druckluft reinige ich die Oberfläche gründlich, damit die Pulverbeschichtung staubfrei lackiert werden kann.

Die Standardfarbe von Zehnder ist weiss RAL 9016, diese werden in der automatischen Kabine lackiert. An den schwer erreichbaren Stellen wird das Pulver von Hand aufgetragen. Die Farben für die Zehnder Heizkörper sind nahezu unbegrenzt wählbar. Die Pulver für Sonderfarben werden in einer zweiten Kabine manuell aufgetragen – bei Grossaufträgen machen wir eine Ausnahme und rüsten die automatische Kabine auf die Sonderfarbe um.

Nach dem Auftragen der Farben werden die Heizkörper im Pulver-Trockner für 18 bis 29 Minuten gebacken, damit das Pulver eingebrannt wird. Nun sind sie bereit für die Auslieferung und gelangen über die Deckenschiene zur Verpackungsanlage.»

«Ich bin Melvüt Yürek, gelernter Maschinenführer, und seit 20 Jahren bei Zehnder tätig. Als Anlageführer und Teamleiter Verpackung bin ich zuständig für den reibungslosen Betrieb der Anlage, die Materialbestellungen und für die Einsatzplanung der Mitarbeitenden. Die administrativen Tätigkeiten machen rund 20% meiner täglichen Arbeit aus, den Grossteil arbeite ich mit dem 5-köpfigen Team an der Verpackungsanlage.

Unser Aufgabenbereich startet mit der sorgfältigen Überprüfung der Heizkörper, welche aus dem Lackierwerk zu uns kommen. Wir kontrollieren die Verarbeitung der Oberfläche und gleichen Farbe, Masse und Anschlüsse mit dem Kundenauftrag ab. Passt alles, werden die Radiatoren mit dem Kipptisch vorsichtig abgehängt. Werden Mängel entdeckt, werden diese entsprechend erfasst und die Heizkörper gehen für eine Korrekturrunde zurück.

Die perfekten Heizkörper werden für die Verpackungsanlage erfasst. Unsere Herausforderung ist es, für die individuellen Heizkörper eine passende Schachtel zu produzieren. Da unsere Produkte nach Mass gefertigt sind, können wir nicht auf eine Standardlösung zurückgreifen. Über den Barcode werden also die relevanten Informationen an die vollautomatische Verpackungsanlage übermittelt.

Erst wird der Boden der Kartonverpackung zugeschnitten, der Heizkörper wird eingelegt und die Ecken hochgefaltet. Der Computer visualisiert uns, welches Zubehör wir in die Schachtel packen müssen. Hier ist es besonders wichtig, konzentriert zu arbeiten, damit keine Teile vergessen gehen.

Nach der Freigabe wird die Schachtel verschlossen und mit den Versandinformationen beschriftet, bevor die Verpackung zum Schutz noch mit einer Folie verschweisst wird. Beim Palettisieren werden die Aufträge noch einmal kontrolliert und sortiert, je nachdem, ob es sich um ein Einzelstück oder einen Grossauftrag handelt. Die verpackten Radiatoren werden der Spedition übergeben.»

«Ich bin Reto Scheidegger und arbeite bereits das 14. Jahr bei Zehnder. Momentan betreue ich die Warenannahme der Heizkörper, die bei uns im Werk hergestellt werden. Die Heizkörper werden fertig verpackt und palettiert an die Logistik übergeben.

Für den Transport sind Informationen wie Gewicht und Masse ausschlaggebend. Ich wiege jede Palette, messe sie aus und trage die Informationen im System nach. Zudem kontrolliere ich, ob die Anzahl Heizkörper mit dem Auftrag übereinstimmt. Passt alles, beschrifte ich die Lieferungen mit einer Etikette und bandiere die Palette, damit sie transportfähig ist.

Teilweise werden die Heizkörper noch bei uns zwischengelagert, bis sie termingerecht an den Kunden geliefert werden. Andere gehen noch am selben Tag raus. Je nach Grösse und Auftrag mit einem Transportunternehmen oder via Postversand.

Wenn eine Lieferung abgerufen wird, erstellen wir im System die Versanddokumentation und bringen sie auf dem Karton an. Und schon kann die Reise beginnen – die Heizkörper werden weltweit an ihren Einsatzort geliefert.»

Zehnder Heizkörper werden von Gränichen in die ganze Welt geliefert.

Allgemeine Anfrage

Zum KontaktformularOffertanfrage (Nur Profi)

Zum KontaktformularService- und Ersatzteilanfrage

Zum Kontaktformular